2015년 Ford는 완전히 새로워진 13세대 F-150 픽업의 차체에 강철 대신 알루미늄을 사용하기로 결정한 바 있습니다.

2014년 1월 당시 재설계된 F-150의 스펙이 발표되었을 때, 알루미늄 차체는 찬사와 동시에 비판을 받았습니다. 옹호론자들은 무게 절감 및 연비와 같은 이점을 보았지만, 반대론자들은 특이한 재료로 인해 구매 및 보험 비용이 증가하고 작은 흙받이 벤더조차도 일반 트럭 구매자가 수리하기에는 너무 비쌀 것이라고 지적했습니다.

많은 시간이 지난 지금, Ford F150의 알루미늄 바디는 실패한 선택이었는지 돌아보고자 합니다.

자동차 소비자들은 내구성이 있고 재활용 가능한 음료 용기이자 상업용 항공기의 주요 외장재인 알루미늄에 익숙합니다. 이 런 제품들에서 알루미늄 합금이 선택되는 이유는 강철에 더 가볍고 내식성, 가단성 및 탄성이 있기 때문입니다.

100여 년 전에 자동차 제조업계도 이 합금을 처음으로 사용했습니다. 알루미늄 차체가 있는 최초의 자동차는 1899년 베를린 모터쇼에서 선보였으며, 2년 후 Karl Benz는 혁신적인 알루미늄 부품을 사용한 새로운 경주용 엔진을 선보였습니다. 보다 현대에 이르러 Acura는 1990년에 획기적인 완전 알루미늄 NSX 스포츠카 를 선보였으며 Audi는 불과 4년 후 알루미늄 A8 세단을 선보이며 주력 세단에서 500파운드 이상의 무게를 줄였습니다. Land Rover, Jaguar 및 Aston Martin은 곧 이러한 리드를 따라 자체 알루미늄 차량을 출시했습니다.

사실, 알루미늄 자동차가 강철 구조로 되돌아간 적이 없다는 점이 중요한 포인트입니다.

Ford에게도 과거 알루미늄은 낯선 재료가 아니었습니다. 1993년에 전체 알루미늄 바디를 사용하여 약 20개의 세단을 제작한 Mercury Sable AIV(Aluminum Intensive Vehicle) 프로그램을 선보였습니다. 2002년에는 GT40 컨셉트 카를 공개했고 몇 년 후 포드 GT 슈퍼카의 차체는 알루미늄으로 생산되었습니다.

오늘날 알루미늄은 자동차 동력 장치, 서스펜션, 서브프레임, 차체 패널 및 내부 부품의 산업 전반에 걸쳐 사용됩니다.

알루미늄 풀사이즈 픽업이 필요했던 이유

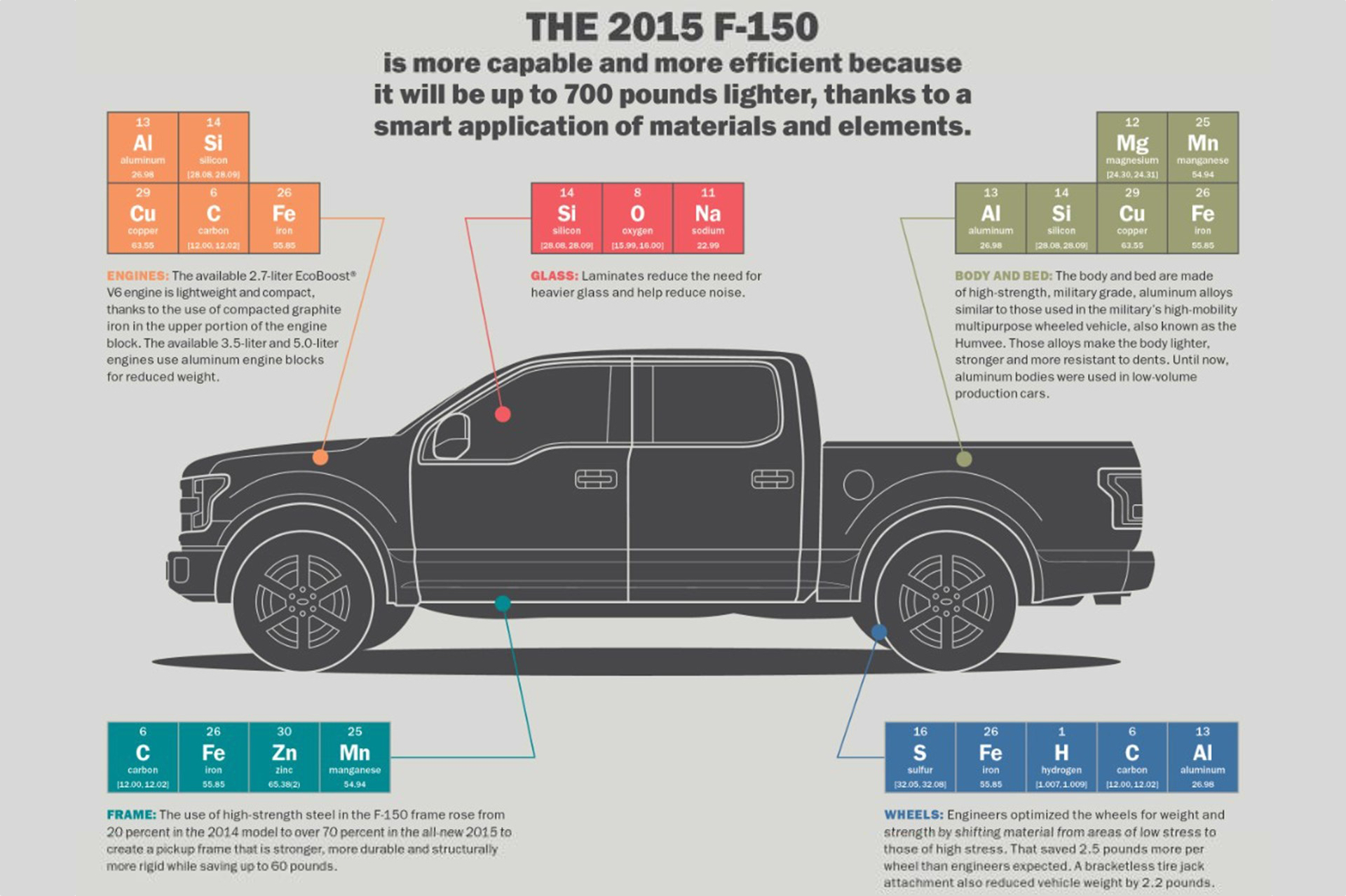

트럭의 전통적인 차체 소재인 강철은 강하고 저렴하며 쉽게 구할 수 있고 수리하기 쉽습니다. 그러나 무겁고 쉽게 부식되기 때문에 대체재를 고려하게 됩니다. Ford는 F-150이 알루미늄 합금을 운전석과 적재함(프레임은 고강도 강철)에 사용하여 내구성을 높히고 무게 감소를 활용하도록 설계했습니다. 알루미늄을 사용하면 부식에 대한 내성이 강할 뿐만 아니라 트럭당 700파운드 이상의 무게를 줄일 수 있었습니다.

개선된 연비

덕분에 이전 F-150에 비해 새 모델은 연비가 향상되었습니다. 차체 무게가 줄어든다면 또 다른 이점이 있습니다. 더 적은 무게로 운반할 수 있으므로 더 작은 엔진을 사용할 수 있습니다. 이것은 새로운 EcoBoost 2.7리터 터보차저 V6 엔진이 도입되는 이유입니다. 325마력과 375파운드-피트의 토크로 경쟁사의 소형 V8과 기능적으로 동등하지만 포드의 기존 5.0리터 V8보다 연비가 더 좋고 무게가 약 40파운드 가볍습니다.

신선한 2.7리터 엔진은 후륜구동에서 도심연비 19mpg/고속연비 26mpg (4륜구동에선 도심18mpg/고속23mog) EPA mpg 등급을 가지고 있습니다. 2.7리터 엔진은 풀 사이즈 픽업에서 가장 연료 효율적인 가솔린 엔진이 되었습니다. F-150의 다른 엔진들도 비슷한 효율을 보입니다. 2015년 모델의 5.0리터 V8 엔진은 후륜 구동은 15/22, 4WD의 경우 15/21입니다. 2014년의 각각 15/21 및 14/19에 비해 6% 증가했습니다. 새로운 3.5리터 EcoBoost V6 연비는 17/24(후방 구동) 및 17/23(4WD)으로 이는 작년의 16/22 및 15/21에 비해 약 11% 증가한 수치입니다.

향상된 성능

두 번째 장점은 향상된 기능입니다. 간단히 말해 F-150은 자체 무게가 가벼워 더 많은 짐을 운반할 수 있습니다. 최대 견인력은 11,300파운드에서 12,200파운드로 증가했습니다. 최대 페이로드는 3,120파운드에서 3,300파운드로 증가합니다.

차량 무게가 적을수록 엔진은 트럭을 더 빨리 움직일 수 있고 브레이크는 더 빨리 감속할 수 있습니다. 기록된 가속 및 제동 수치가 이를 뒷받침합니다. Car and Driver 잡지는 3.5리터 EcoBoost V6으로 2014 F-150 4×4를 테스트했으며 6.4초 만에 0에서 60mph에 이르렀습니다. 테스트된 제동 거리는 유사한 개선 사항을 보여주었습니다. 2014년 트럭은 186피트에서 70mph에서 정지했지만 2015년 모델은 179피트로 줄어들었습니다.

비용은?

포드는 알루미늄 차량을 제작하기 위해 공장에 30억 달러 이상을 투자한 것으로 알려져 있습니다. 원자재 비용은 강철보다 파운드당 약 2배가 더 비쌌습니다. 하지만, 전체적으로 가격 인상은 모델별로 약 $ 395이었습니다. 포드는 몇 가지 이유로 자재 인상을 합리적으로 판단한 바 있습니다.

- 알루미늄은 철강보다 비싸지만 포드는 알루미늄 스크랩을 철강보다 훨씬 더 효과적으로 재활용할 수 있으며 이러한 스크랩의 가치는 훨씬 더 높다.

- 픽업트럭 가격이 최근 몇 년 동안 급격히 상승했기 때문에 추가 비용을 감당할 여지가 더 많다.

- Ford는 그 어느 때보다 더 많은 고수익 고급 모델을 판매하여 이윤 마진을 더욱 채울 수 있다.

(200년대 초반만 하더라도 F-150에 옵션을 더해도 차량가가 $60,000를 넘기는 경우는 거의 없었음.)

알루미늄은 수리가 어려울까?

어렵습니다. 재료 작업에 필요한 특수 도구, 교육 및 작업장 투자를 고려할 때 알루미늄 수리는 현재 고급 재료와 마찬가지로 강철 수리보다 비용이 많이 듭니다. 알루미늄과 강철을 수리하는 데에는 몇 가지 눈에 띄는 차이점이 있습니다. 첫째, 강철 입자는 알루미늄과 섞일 수 없으며 갈바닉 부식을 일으킬 수 있기 때문에 작업장에는 알루미늄 수리 전용 구역이 있어야 합니다. 둘째, 같은 이유로 공장에는 알루미늄 수리 전용 도구가 필요합니다. 입자가 섞이면 문제가 발생할 수 있습니다. 셋째, 알루미늄은 강철만큼 용접하기 쉽지 않습니다.

알루미늄 부품이 더 비쌀까?

비쌉니다. 하지만 Ford는 알루미늄 F-150을 의도적으로 두드려서 힘들게 수리하는 대신 손상되었을 때 하나의 단위로 신속하게 교체되도록 설계된 모듈식 구성 요소를 사용하도록 설계했습니다. Ford는 Autobytel과 부품 가격을 공유하여 4개의 펜더를 모두 포함한 많은 알루미늄 부품이 작년의 강철 부품과 동일한 교체 비용을 가지고 있음을 밝혔습니다. 자동차 제조업체는 부품 가격을 유지했지만 상점에서는 합금을 사용하기 위해 더 많은 비용을 청구할 것으로 예상됩니다.

결론

Ford F-150의 알루미늄 바디는 성공적이었습니다. 합금의 이점을 활용하는 잘 설계된 풀 사이즈 픽업을 제조하면서도, 딜러 네트워크를 효과적으로 교육하고, 재료의 프리미엄 비용이 소비자에게 전가되지 않도록 노력을 기울인 바 있습니다.

오랜 전통의 포드 자동차는 세계에서 가장 많이 팔리는 차량 F150에 도박을 하지 않는 모습입니다. 지난 2015년 알루미늄 소재를 도입해 2F-150에 적용하는 것은 보수적인 자동차 업계에서 대담한 행동이었지만, 이제는 Ford의 선택이 탁월했음을 알 수 있습니다.